進熱軋脫硫站平均鐵水溫度比課題開展初期提高25℃;鐵水包周轉率從2.4次/天提高到3.0次/天以上;板坯熱裝平均溫度比課題開展初期提高79℃;以7月份產量和品種結構測算,單月降本約1898萬元。日前,河鋼集團關于“唐鋼新區(qū)流程優(yōu)化和智能化運行項目”(以下簡稱“項目”)階段匯報會在北京舉行,一組組成果數據令在場人員喜悅和振奮。

項目正式啟動一年來,河鋼集團經過各方協(xié)同推進、共同努力,打造世界級新一代全流程智能工廠典范的目標更明、信心更滿,依靠科技創(chuàng)新和技術進步實現技術領先的道路,走得更加堅定。

強強聯手 致力打造行業(yè)標桿

隨著時代發(fā)展,中國鋼鐵工業(yè)面對資源能源供給、實現低碳綠色、保護環(huán)境生態(tài)、融合信息化、智能化技術等諸多挑戰(zhàn)。相關專家深入思考鋼鐵工業(yè)的發(fā)展趨勢,提出了一個新的冶金學科學術領域——冶金流程工程學。新的理論體系將冶金學的知識上升和拓展到流程層次,站在工程科學的立場上打通制造流程。

唐鋼新區(qū)作為踐行新發(fā)展理念、推動河鋼集團轉型升級高質量發(fā)展的重點示范項目,擁有一流的流程、裝備、信息化和人才基礎。去年4月,河鋼集團與中國鋼研科技集團簽署《唐鋼新區(qū)流程優(yōu)化與智能化運行項目合作協(xié)議》,積極推動中國鋼鐵工業(yè)智能化發(fā)展。9月,項目正式啟動,各項工作有序展開——

統(tǒng)一思想,凝聚合力。多次召開交流會、協(xié)調會,項目各方深刻理解項目實施重要意義,河鋼集團站在引領全行業(yè)智能化發(fā)展的高度做頂層設計和戰(zhàn)略規(guī)劃,唐鋼把項目提升到整個公司戰(zhàn)略層面上進行安排部署。

深入調研,充分交流。相關專家?guī)ьI項目團隊,深入開展課題準備和設計工作,6個月內開展了2套問卷調查、5次現場調研和1次運行實績數據分析。

明確方向,細化任務。明確方向目標、關鍵問題、技術路線和研究內容,在總體設計協(xié)同、工藝優(yōu)化、界面優(yōu)化和動態(tài)調度、質量優(yōu)化、數據分析平臺等5個層面設置7個課題。

加強管理,完善架構。集中優(yōu)勢資源,設5個專業(yè)組,支撐項目運行,解決關鍵問題;設7個項目經理部,具體實施項目課題。

各司其職,高效協(xié)同。中國鋼研專家團隊和唐鋼各部門專業(yè)技術人員共同開始了現場業(yè)務調研和技術攻關。唐鋼每周組織課題調度會,并制定雙周滾動計劃;河鋼集團每月組織項目推進會,協(xié)調解決問題,管控課題進度和質量。

創(chuàng)新引領,鍛造產線“頂端對話”硬實力

初秋的唐鋼新區(qū)碧空如洗,藍天下一列拉著鐵水包的火車從唐鋼煉鐵3號高爐爐下緩緩駛出。技術攻關團隊密切跟蹤著鐵水運輸過程每個作業(yè)環(huán)節(jié):火車準時到,鐵水進入熱軋脫硫站的溫度達到1395℃。項目攻關以來,該指標平均值較攻關初期提高25℃,經測算,實現噸鋼成本降低7.44元。

“唯有科技創(chuàng)新和技術進步,才是企業(yè)發(fā)展的靈魂。”唐鋼深刻理解河鋼集團技術升級新發(fā)展階段的戰(zhàn)略目標,明確發(fā)力點:“依托項目,學習國際一流的工藝技術和先進理念,積極推進工藝創(chuàng)新和管理創(chuàng)新,破解產線難題,鍛造與一流企業(yè)同臺競爭的硬實力。”

該項目凝聚了多年的理論研究成果和工程實踐經驗,抓住了制約唐鋼新區(qū)流程優(yōu)化與智能化運行水平提升的關鍵問題,其“靶心”在產線。瞄準“靶心”,精準發(fā)力。各課題組按需求分析、概要設計、詳細設計、開發(fā)測試、功能上線的項目流程制定了詳細的工作計劃。

界面優(yōu)化、動態(tài)調度是智能化運行關鍵環(huán)節(jié)。煉鐵—煉鋼界面優(yōu)化和動態(tài)調度課題組為了給鐵水“保溫”下足了功夫。從高爐出鐵控制技術研究到鐵水溫度波動因素分析,從建立溫度預測模型到界面物質流匹配模式優(yōu)化,唐鋼生產制造部副部長馬新光與課題組成員一道,進行了大量的數據分析,并一遍遍推演、模擬、試驗。

面對全新的“一包到底”生產組織模式、全新的鐵運線路,唐鋼生產制造部調度指揮中心針對8個運行場景與2個應急場景,進行了為期一個月的鐵包周轉全流程模擬。

克服多個難題,課題組最終確立了煉鐵—煉鋼界面包括出鐵、爐下配包、接鐵、空重包組列等在內的綜合運行工藝規(guī)則庫,實現了指標躍進、成本降低。

板材煉鋼區(qū)段“一對一”層流協(xié)同運行課題,涉及鐵水脫硫、轉爐煉鋼、鋼水精煉、連鑄等多個工序環(huán)節(jié),全流程、系統(tǒng)性和跨部門協(xié)同在課題推進中亦十分重要。為突破難點,團隊改進作業(yè)步驟,改造氧槍噴頭,優(yōu)化工藝,自主開發(fā)轉爐一鍵式自動出鋼,實現轉爐周期穩(wěn)定控制在30分鐘以內,而國內先進鋼企200噸以上大型轉爐冶煉周期約為40分鐘。目前,該課題組初步建立了兩條剛性層流運行專線,典型鋼種“一對一”層流專線率從攻關初期的38%提高到了66.3%。

除鐵鋼界面區(qū)域、鋼區(qū)界面區(qū)域,鑄軋界面通過板坯排隊優(yōu)化,熱裝率也得到顯著改善,提高了15%。

經過一年多的攻關,項目課題中期各項任務均已完成,需求分析及概要設計階段任務全部完成。各課題組以物質、能量、時間、空間、信息“五維”為核心,從全流程視角進行工序優(yōu)化和跨工序協(xié)同,各個工序、界面和流程的能量損失和物質消耗得到明顯優(yōu)化。經測算,全工序噸鋼成本降低31.94元。

生根開花,匯聚建立新比較優(yōu)勢的核心力量

項目的實施為唐鋼科技創(chuàng)新和技術進步工作注入了全新的理念,帶來了新的思維方式,以及新模式、新路徑。

一年來,除收獲了降本增效的“真金白銀”,更多更深層次的改變也在悄然發(fā)生——

思路更寬,眼界更廣。落實“把工程做到極致”的工程哲學理念,各單元對主工藝以外的細節(jié),研究得更加廣泛、深入和細致。職工主動統(tǒng)計各工序最小單元動作時間,并優(yōu)化各最小作業(yè)單元順序。鋼區(qū)動態(tài)調度課題開展后,天車作業(yè)區(qū)規(guī)范天車運行的各動作點位,提高作業(yè)效率;通過改進水口更換方法、細化和分解鋼包熱修微觀流程作業(yè)、推進鋼包滑板多連滑等措施,大大縮短鋼包準備時間。煉鋼調度室完善天車作業(yè)規(guī)程12項,縮短空包待吊時間。

密切協(xié)同,剛性連接。在冶金流程工程學的理論指導下,各工序摒棄“各自為戰(zhàn)”的思想,跨工序、跨部門或多工序、多部門協(xié)同工作,從工序生產、組織調度、運維服務等整體協(xié)同更加密切、高效。通過開展鐵鋼區(qū)界面優(yōu)化攻關,煉鐵與煉鋼之間的工序銜接更加緊密,鐵水包周轉率達到3.0次/天以上。

固化標準,管理精準。運用科學理論工具,將已經確定的優(yōu)化工作納入到標準、作業(yè)文件中,實現工藝、生產模型與智能化軟件的充分融合,努力達到“管理靠制度規(guī)范、制度靠流程落地、流程靠系統(tǒng)固化”。

開放環(huán)境,培養(yǎng)人才。項目實施過程中,企業(yè)為科技創(chuàng)新和技術進步創(chuàng)造了全新的開放式環(huán)境,營造了崇尚技術進步、尊重科技人才的濃厚氛圍,技術人員深度參與到智能制造的創(chuàng)建過程中。通過在課題中的摔打和磨練,企業(yè)培養(yǎng)了一批既懂工藝流程又懂信息化工作的復合型人才。

智能化發(fā)展是新時代鋼鐵工業(yè)高質量發(fā)展的強大杠桿之一,是技術進步的核心。智能化的定義是要構建一個數字物理融合系統(tǒng),是一個系統(tǒng)性、全局性、開放動態(tài)性的命題。智能化系統(tǒng)必須是整體系統(tǒng)性、動態(tài)協(xié)同性、自感知、自學習、自決策、自執(zhí)行、自適應的大系統(tǒng)的智能化。

“項目的不斷推進和取得的累累碩果更加堅定了我們實現最終目標的信心!”唐鋼集團的員工信心滿滿,將依靠科技創(chuàng)新和技術進步實現技術領先,努力創(chuàng)建數字化智能化的未來工廠。

來源:河北省國資委

猜你喜歡

猜你喜歡 今日熱聞!能源市場的下一個

今日熱聞!能源市場的下一個  CPI高于預期!美國通脹繼續(xù)

CPI高于預期!美國通脹繼續(xù)  今后五年北京經濟總量將突破

今后五年北京經濟總量將突破  當前快訊:央行縮量平價續(xù)作4

當前快訊:央行縮量平價續(xù)作4  公司股票價格近期累計漲幅較

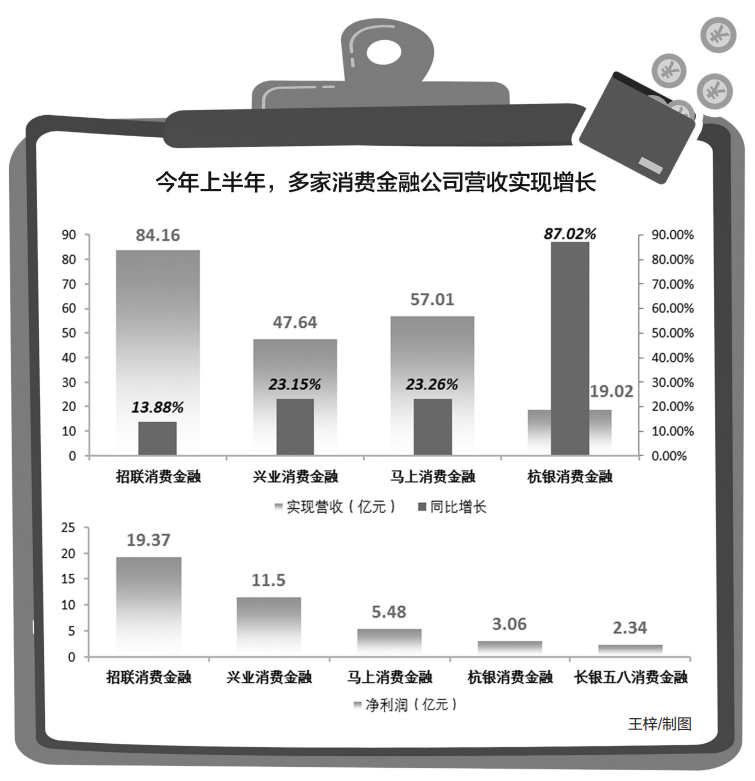

公司股票價格近期累計漲幅較  消金業(yè)上半年經營數據公布:

消金業(yè)上半年經營數據公布:  全球頭號加密惡意軟件Emotet

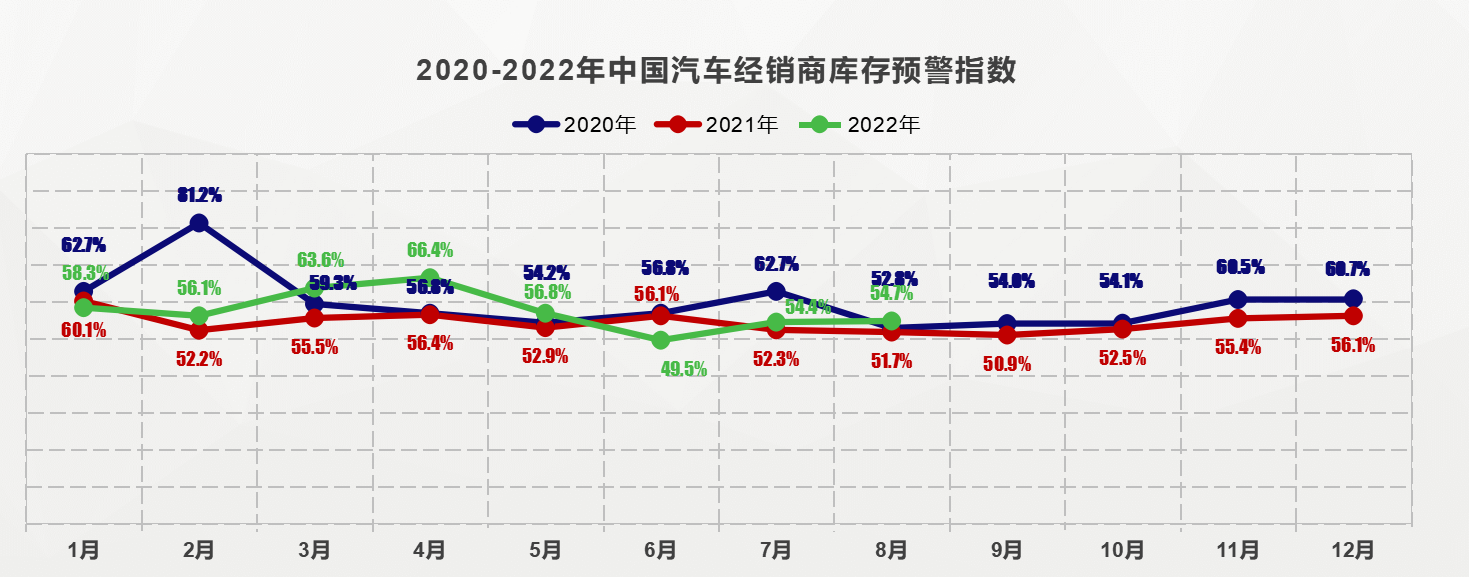

全球頭號加密惡意軟件Emotet  8月庫存預警指數表現穩(wěn)定

8月庫存預警指數表現穩(wěn)定