在2022年的今天,隨著消費互聯(lián)網(wǎng)的巔峰已過,商業(yè)模式的創(chuàng)新已近山窮水盡,所有的注意力重新回到硬科技,而工廠正是科技、生產(chǎn)與需求的交互試驗層。

相比于商業(yè)模式的創(chuàng)新,發(fā)生在工廠里的設備、組織和制造流程的變革,顯得更加的沉靜和厚重,也更值得我們屏神凝氣地去學習和觀摩。

今年3月,財經(jīng)作家、890新商學創(chuàng)始人吳曉波老師發(fā)起了《走進標桿工廠》系列項目,已陸續(xù)走過顧家家居、萬向集團、三一重工、慕思股份、華潤江中、格力6個標桿工廠,帶領1500多位企業(yè)家游學參訪,親身體驗中國制造業(yè)的智能化浪潮。

一、最激進的智能制造試驗場在中國

三天前(11月4日),《大西洋月刊》發(fā)表了一篇《誰真正在中國駕馭特斯拉?》,其中寫到:

“在華盛頓,許多人擔心中國正在尋求技術領先,馬斯克與中國人明顯的親密關系引起了警覺。中美已經(jīng)成為赤裸裸的經(jīng)濟競爭對手,尤其是在電動汽車這種高科技行業(yè)。

……美國大企業(yè)持續(xù)在中國投資、分享重要技術,實質上是在幫助和支持敵人,犧牲本國利益來賺錢。”

洋洋灑灑數(shù)千言,不外乎老調重彈,挑動工商界的意識形態(tài)對立。從特斯拉在上海建廠至今,這種論調一直存在。

真正有趣的是,11月初同時發(fā)生了另一件事:

據(jù)彭博社報道,特斯拉計劃將上海工廠的大約200名工程師和生產(chǎn)人員,派往位于美國加州弗里蒙特的工廠,以提高美國工廠的產(chǎn)量。第一批人員將于本月出發(fā),任務至少持續(xù)三個月。

弗里蒙特工廠建成于1962年,原屬通用汽車;1984年起,由通用汽車與豐田合資成立的新聯(lián)合汽車制造公司(NUMMI)運營;2010年,被特斯拉收購,成為特斯拉第一家整車工廠。

上海工廠于2019年1月開工建設,8月建成,10月投產(chǎn),12月開始交付——震撼世界,被稱為“上海速度”。今年7月,工廠進行升級擴產(chǎn),9月,特斯拉在中國交付了83135輛車,刷新月度紀錄。

目前在中國訂購一輛Model Y,等待時間為1—4周。而在美國訂購一輛Model Y,可能要到2023年3月才會交貨。

新能源車媒體Electrek如此評價:特斯拉試圖用中國工程師,在美國復制上海工廠的成功,“將部分人才帶到美國是一手好棋——即使只是很短一段時間”。

問題是,一座成立60年的工廠,為什么需要一座成立3年的工廠傳授經(jīng)驗?

馬斯克曾經(jīng)多次稱贊上海工廠的高效。在很多人看來,這種高效無非源于中國的勞動力成本低廉和無窮無盡的加班。

但這樣的成見無法解釋,為什么特斯拉要派200名上海員工去弗里蒙特——他們又不能在美國傳授工資水平和加班經(jīng)驗。

實際上,派去的主力是自動化和控制工程師,而此前上海工廠升級擴產(chǎn)時,監(jiān)督機械維護和改進的正是這群人。

讓我們來講講,美國人嘗試復制的,究竟是什么中國經(jīng)驗。

曾與馬斯克同屬“Paypal黑幫”的彼得·蒂爾,寫過一本《從0到1》,其中提到:

“進步可以呈兩種形式。第一,水平進步,意思是照搬已取得成就的經(jīng)驗——直接從1跨越到n。第二,垂直進步,意思是要探索新的道路——從0到1的進步。

如果你根據(jù)一臺打字機造出了100臺打字機,那就是水平進步。而你有一臺打字機,又造出了一臺文字處理器,那你就取得了垂直進步。”

他認為中國擅長從1到n,將成熟產(chǎn)品大量復制,而硅谷擅長從0到1,發(fā)明創(chuàng)造。這一觀點影響深遠,在中國也有很多信奉者。

但在今年上半年的一場《吳聊·夜話》中,科技投資人王煜全提出了一些不同看法。

王煜全老師指出,“從0到1”容易讓大家產(chǎn)生特別大的誤會,以為從1到100萬是不要錢的。這是錯的,從1到100萬非常昂貴,而且對科技創(chuàng)新的成敗舉足輕重——從0到1很關鍵,但沒有從1到100萬,那個從0到1是會死的。

他解釋說:“雖然美國是世界科技前沿的領導者,但是他們把科技前沿落地的時候做得比中國人差多了。我們見過很多這樣的例子,美國的企業(yè),最后規(guī)模量產(chǎn),基本都要往中國跑,珠三角長三角。”

“從1到100萬不只是來料加工、OEM代工那么簡單。因為從0到1和從1到100萬之間有一個鴻溝,這個東西只有中國人會,叫做量產(chǎn)化改造。不是說做出一個原型就能量產(chǎn)100萬個,沒那么簡單。”

我們來講一個實際案例。

談到液晶(LCD)面板,你能想到哪些重要廠商?中國大陸的京東方、華星光電、惠科;中國臺灣的友達、群創(chuàng);韓國的LG(三星退出液晶面板業(yè)務);日本的夏普。

數(shù)據(jù)來源:洛圖科技,單位:千片

沒有美國廠商。

液晶顯示器的發(fā)明者,是美國無線廣播公司(RCA)。而美國西屋電氣公司,創(chuàng)造了第一臺有源矩陣顯示器。

在《美國創(chuàng)新簡史》一書中,作者——兩位麻省理工學院的教授忿忿說道:

“從20世紀90年代中期到21世紀第一個十年中期,這個行業(yè)的規(guī)模增長了10倍。目前全球銷售額為1140億美元。

沒有一家美國公司從這個行業(yè)中獲利。也沒有美國工人在該產(chǎn)業(yè)工作。然而,美國研究人員不只一次,而是兩次發(fā)明該技術,催生了這個行業(yè)。”

問題是,為什么美國人會放棄這些發(fā)明?

因為他們不知道該怎么把原型機搬出實驗室,開發(fā)制造工藝,大批量產(chǎn),實現(xiàn)規(guī)模制造并盈利。

當時,美國無線廣播公司的陰極射線管(CRT)電視,技術成熟且利潤豐厚,他們看不到LCD的商業(yè)前景。

1972年,夏普以300萬美元的價格從RCA手中買下專利。日本人并沒有直接把液晶顯示用在電視上,而是應用于袖珍計算器、手表這些小屏幕。量產(chǎn),盈利,再用賺到的錢改進技術。

從1.2英寸、3英寸,到9英寸、14英寸;從黑白,到單色,再到彩色;水磨工夫,持續(xù)數(shù)年,一步步打通了商業(yè)化的道路。

后來韓國、中國臺灣、中國大陸接棒走下去,終于將這個行業(yè)發(fā)揚光大。

但在美國人的視角里,只有他們從0到1,中日韓坐享其成。

威斯康星州富士康液晶面板工廠奠基

2017年,時任美國總統(tǒng)特朗普,曾以高達30億美元的租稅減免,招攬富士康在威斯康星州建設10.5代線的液晶面板工廠。這座被他稱為“世界第八大奇跡”的工廠,至今仍未建成——《華爾街日報》表示已經(jīng)泡湯。

他們看不上從1到n,又做不到從1到n。

二、世界上最好的工廠,超三分之一在中國

2018年以來,世界經(jīng)濟論壇(“達沃斯論壇”)與麥肯錫在全球評選出了114家“燈塔工廠”,稱其為“在第四次工業(yè)革命生產(chǎn)背景下為數(shù)不多的指路明燈般的工廠”。

其中42家位于中國,占比超過1/3。

最好的工廠在中國。

圖片來源:世界經(jīng)濟論壇

當美國人嘗試復制中國制造的經(jīng)驗時,我們是不是也該開展內部復制?

今年,財經(jīng)作家、890新商學創(chuàng)始人吳曉波老師發(fā)起了《走進標桿工廠》系列項目,希望帶大家看一看,最激進的智能制造試驗場是什么樣,疫情下仍然努力干活的人在做什么。

吳老師說:“這些工廠在其他國家,哪怕是美國、德國或日本,都未必看得到。”并非虛言。

第一站顧家家居,我們看到了投資10億元打造的全自動柔性化生產(chǎn)線。

第二站萬向集團,我們看到了魯冠球老先生以4000元投身創(chuàng)業(yè),如今營收超千億的商業(yè)帝國。

第三站三一重工,我們走進的18號廠房,在今年10月入選新一期“燈塔工廠”名單。

第四站慕思,我們進入國內床墊市占率第一的企業(yè),以及他們的CNAS國家實驗室。

第五站華潤江中,我們走過年產(chǎn)70億片的亞洲最大片劑生產(chǎn)線,見識了“大單品戰(zhàn)略”背后的智能制造支持。

第六站格力,我們被董明珠女士鼓舞,也理解了格力沿著產(chǎn)業(yè)鏈一路向上,研發(fā)投入不設上限,掌握核心科技的意義。

即將到訪的海爾,也向我們開放了兩家燈塔工廠——中央空調互聯(lián)工廠和冰箱互聯(lián)工廠。

疫情期間,參訪工廠是千難萬難的,沒有哪家企業(yè)希望出現(xiàn)差池,影響生產(chǎn)——這也讓每次走進標桿工廠的機會格外寶貴。

在格力,最初800人報名,最終只有400人如愿成行。在江中藥谷,有學員說:“來南昌的機票被取消了三次,但幸虧我還是來了。”

我們收到最多的反饋是:多辦幾場。

這也是我們的希望,觸摸實體經(jīng)濟的“基本盤”,傳遞經(jīng)驗,重拾信心。

接下來,我們還會和吳老師去看很多中國乃至世界最先進的工廠,極氪汽車、海爾、聯(lián)想、安踏、波司登等等,親身體驗制造業(yè)的智能化浪潮,也歡迎你來走一走。

免責聲明:市場有風險,選擇需謹慎!此文僅供參考,不作買賣依據(jù)。

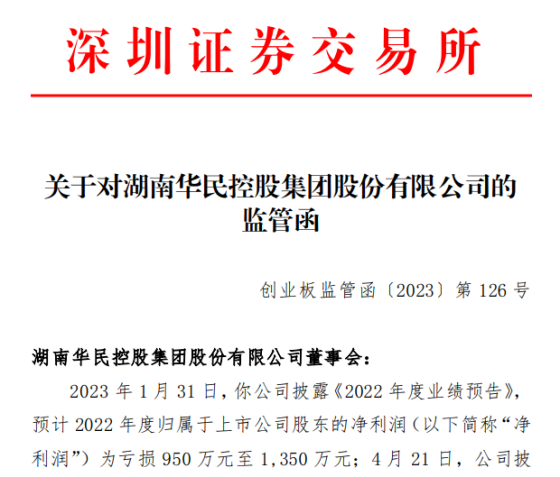

因業(yè)績預告披露凈利潤與實際

因業(yè)績預告披露凈利潤與實際

第32屆中國廚師節(jié)在福州舉辦

第32屆中國廚師節(jié)在福州舉辦

生成式AI如何照進新零售?良

生成式AI如何照進新零售?良

水滴保險經(jīng)紀積極參與“金融

水滴保險經(jīng)紀積極參與“金融

半導體板塊漲3.46% 利揚芯

半導體板塊漲3.46% 利揚芯

(鄉(xiāng)村行·看振興)山東特色

(鄉(xiāng)村行·看振興)山東特色

入選2023中國互聯(lián)網(wǎng)創(chuàng)新發(fā)展

入選2023中國互聯(lián)網(wǎng)創(chuàng)新發(fā)展

國家開放大學首屆新商科創(chuàng)新

國家開放大學首屆新商科創(chuàng)新

48小時點擊排行

48小時點擊排行